Desenvolvemos nossas próprias sementes.

O amendoim merece o melhor! Cuidamos de cada detalhe para honrar a força e a qualidade desse alimento desde a origem.

O NOSSO AMENDOIM

Somos um dos produtores de amendoim certificados do Brasil. Atuamos com excelência em toda a cadeia produtiva — do tratamento de sementes à industrialização, com produção de óleo, farelo, pasta e diversos derivados do amendoim.

Mais do que atender às necessidades dos nossos clientes, entregamos qualidade, rastreabilidade e confiança em cada etapa do processo.

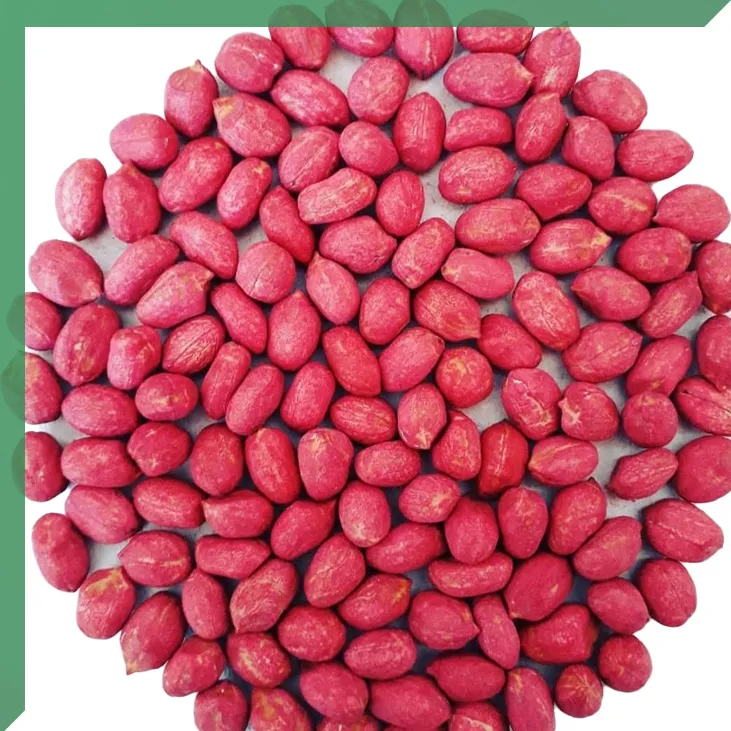

Beneficiamento

Mais segurança e aproveitamento dos grãos da sua lavoura!

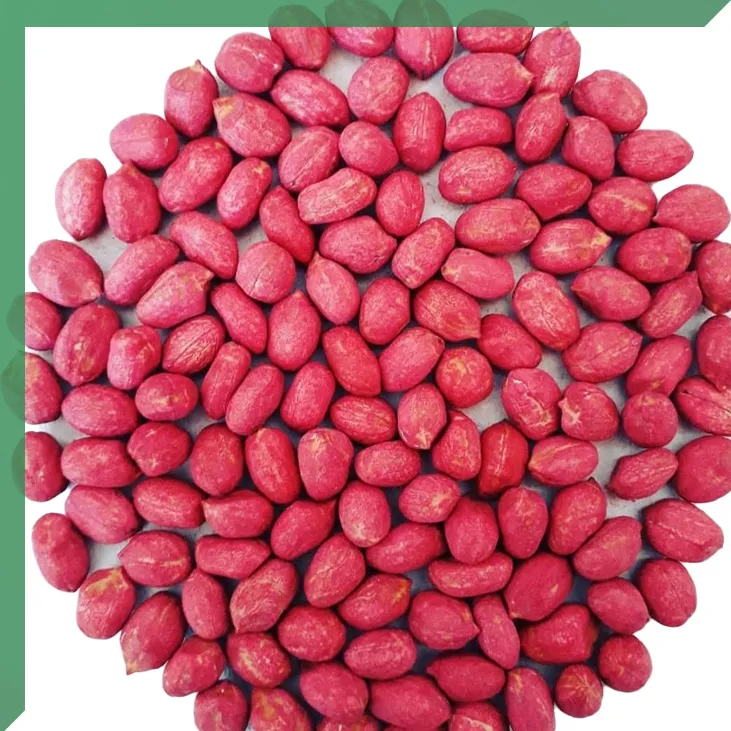

Sementes

Maximize o poder de germinação das suas sementes

Farelo

Fundamental na suplementação alimentar animal

Óleo Amendoim

Ampla utilização e rentabilidade.

Certificações

Garantia de qualidade em todo o processo produtivo

Beneficiamento

Mais segurança e aproveitamento dos grãos da sua lavoura!

Sementes

Maximize o poder de germinação das suas sementes

Farelo

Fundamental na suplementação alimentar animal

Óleo Amendoim

Ampla utilização e rentabilidade.

Certificações

Garantia de qualidade em todo o processo produtivo

A marca Mandubim foi criada em 1988 para produção de paçoca e outros doces, mas logo percebemos que o amendoim tinha um potencial muito maior. Fomos pioneiros na fabricação de pasta de amendoim no Brasil e, desde então, seguimos pensando fora da casca, explorando novas possibilidades com nossas linhas de pastas salgadas e bebidas vegetais.

O amendoim sempre fez parte da nossa história. Ele estão nas festas, nos mercados e nas receitas de família, mas quase sempre com o mesmo propósito: doce tradicional ou petisco. A verdade é que ele é muito mais do que isso. O amendoim é alimento - nutritivo, versátil e cheio de possibilidades.

Pense fora da casca você também!

40

anos

de

amendoim.

Há quatro décadas, a Sementes Esperança se dedica ao cultivo e ao processamento do amendoim, atuando de forma verticalizada em toda a cadeia produtiva. Desenvolvemos sementes, plantamos e financiamos pequenos e médios produtores, realizamos o beneficiamento e operamos uma fábrica de extração química de óleo com capacidade produtiva de 250 toneladas por dia.

Produzimos também farelo de amendoim para ração animal e atuamos no varejo com a nossa marca própria, Mandubim, que conta com mais de 40 SKUs e capacidade para processar até 6 mil toneladas anuais de produtos doces e salgados.

Nossa operação ocupa uma área total de 72.600 m², sendo 17.570 m² de área construída, com capacidade de armazenamento de até 1 milhão de sacas.

A inovação faz parte do nosso DNA. Mantemos parcerias contínuas em pesquisa e desenvolvimento com instituições de referência como IAC, Embrapa e Unesp, focadas no aprimoramento de sementes, processos produtivos e aplicações do amendoim, garantindo qualidade, rastreabilidade e eficiência em toda a cadeia.

-sócio fundador

NADA SECONSTRÓI SOZINHO

Em 1986, os irmãos Sidney, João e Sérgio Bedore uniram-se à família Penariol para fundar a Sementes Esperança. No ano seguinte, Fernando Borges passou a integrar o time, completando o quadro societário. Ao longo de quatro décadas, a Sementes Esperança vem sendo construída por cada um de seus colaboradores — os que fazem parte da empresa hoje e aqueles que contribuíram para a sua história.

Altair

Lider de extração química

Daiani

Auxiliar de laboratório de tratamento de semente

Anderson

Encarregado de produção

Farelo de

Amendoin

45%

de proteína

45%

de proteína